Projekt:

Optimierte Fahrwerkslager für Tesla Elektrofahrzeuge

Auftrag:

Optimierung von Fahrwerkslagern bekannter Elektrofahrzeuge. Problematik: Die OEM Qualität reicht dem Kunden nicht aus, da die Lager schnell verschleißen und sich das Fahrgefühl verschlechtert.

Bestandaufnahme:

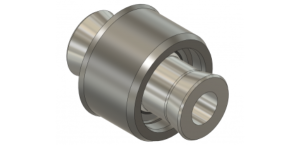

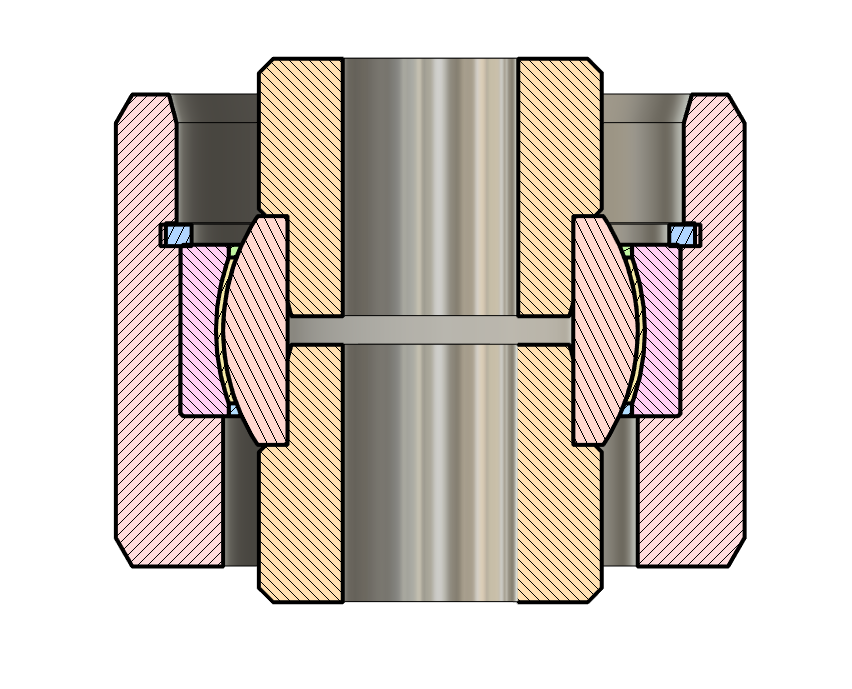

Die uns zugeschickten Lager werden untersucht und vermessen. Der Hersteller setzt auf Gummi, was bei höheren Belastungen reißt. Dabei schauen wir uns nicht nur den Aufbau des Lagers an, sondern auch die Partnerkomponente, womit es verschraubt wird. Das gibt uns Auskunft darüber, welche Anforderungen das Lager hat und in welche Richtungen Kräfte aufgenommen werden und welche Freiheitsgerade eingeschränkt werden sollen/müssen. Hier haben wir schnell erkannt: Es gilt die Art der Lagerung zu ändern. Also wird eine Hülse konstruiert, mit der Aufnahme für ein Kugelgelenklager. Die Hülse muss im Außenmaß enge Toleranzen erfüllen, damit es zum Beispiel im Querlenker problemlos eingepresst werden kann und zugleich muss das Kugelgelenklager spielfrei verpresst werden. Daher ist die Ermittlung der richtigen Toleranz enorm wichtig. Ebenso, dass die Toleranzen bei der Fertigung eingehalten werden.

Was darf es sein?

Wir liefern entweder die Daten und Zeichnungen, sodass der Kunde die Teile in Eigenregie fertigen kann, oder aber wir bieten die Hardware an.

Wieviel darf es sein?

Der Kunde benötigt nur eine geringe Stückzahl, da er seine Werkstattkunden damit bedient und die Teile selbst verbaut. Das ist kein Problem, denn die Stückzahlen spielen für uns keine Rolle.

Ein bisschen Farbe gefällig?

Das Bauteil bekommt eine Schicht Harteloxal und eine Lasergravur mit einer vom Kunden definierten Kennung.